-2025-大标题-scaled.jpg)

近年来,越来越多的工业场景使用金属3D打印技术,从研发验证向批量化生产发展,金属3D打印已不单单是应对技术难题的“救命稻草”, 而是推动产品迭代创新、提升品质、降低成本的重要技术手段;掌握金属3D打印技术并实现深度应用,正成为制造企业构建差异化竞争优势的关键因素,“大生产时代”的远景正一步步变为现实。

多年以来,铂力特始终通过整合自身设计、材料、工艺及装备制造等经验,发挥各专业方向的协同力量,构建完整技术链条,致力于推进金属3D打印技术在工业制造场景的产业化落地,为千万家工厂开辟了兼顾技术性与经济性的创新思路。

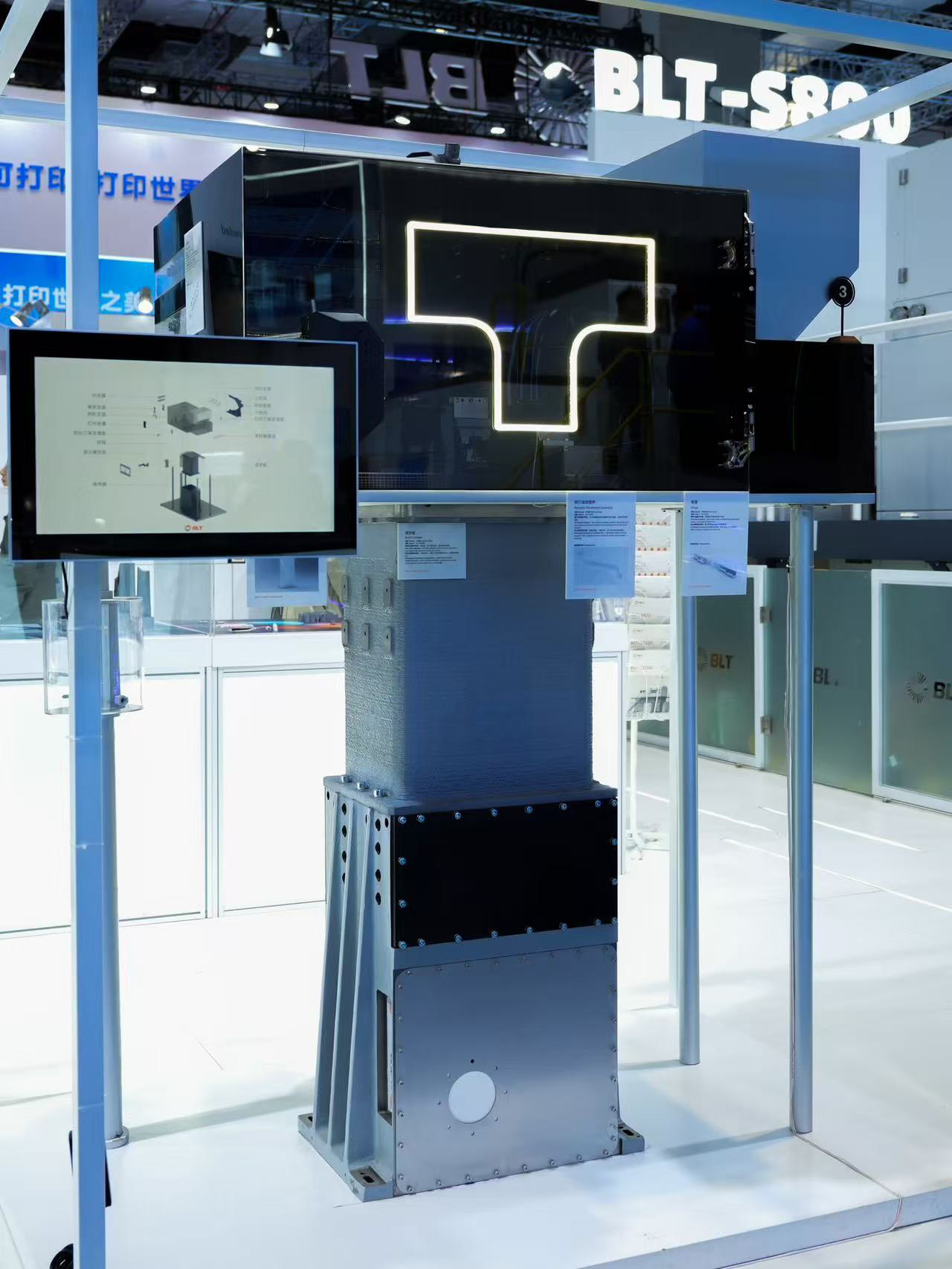

截止到目前,BLT品牌的各型号金属3D打印机中,已经有功能类、接头类、支座类总计十余种3D打印件零部件,由铂力特设计、使用3D打印生产。零部件类型遍及Z轴、成形室、风路、水路等核心子系统。TCT Asia 2025上,铂力特在现场展示了其中的部分创新产品。

2025 TCT Asia 展出BLT-S400系列设备主机机架

2025 TCT Asia 展出BLT-S400系列设备主机机架

01 重构零部件设计——设备精工品质,一致性、稳定性的保障

目前市面上的工业机械装备的零部件基本采用标准化的设计和规格,想要研制更高质量的产品或达到更定制化的设计,产品研制往往需要较长的周期。金属3D打印技术则可以实现多型结构一体化成形,为产品带来更好的质量和性能。

以成形缸为例,传统成形缸采用拼接结构,强度、热稳定性都会受到影响,铂力特使用BLT-W系列设备(WAAM工艺)一体化制造成形缸,可以实现缸体整体成形并强化局部结构,提升打印可靠性和批量一致性。

2025 TCT Asia 展出BLT-W系列设备制造的成形缸

2025 TCT Asia 展出BLT-W系列设备制造的成形缸

在铺粉过程中,定量供粉系统是保障打印质量与稳定性的核心模块,其中落粉器基座可以支撑落粉轴转动,实现定量供粉。传统零件通常采用焊接工艺、组合制造该部件,设备长期运作容易影响落粉器的对位精度,且粉末残留清理难度高,维护成本高昂。铂力特设计、打印的落粉器基座,优化了传统零件的结构、兼具集成化和轻量化,减重60%的同时提高了供粉系统长时间运行的稳定性,维护成本和零件制造周期也进一步优化。

刮刀运动组件对打印件的尺寸精度起到关键性作用,刮刀连接板作为连接刮刀架与滑块的零部件,用于实现刮刀平稳运动。铂力特的轻量化设计,让传统零件减重20%,减少了刮刀组件运动过程的惯性,使设备铺粉时的精度更可控、效率再提升。

BLT-智慧铺粉系统详细说明

BLT-智慧铺粉系统详细说明

此外,铂力特改进的水路接头让循环冷却系统均匀性、稳定性大幅提升,相机支座打印件在监控系统运行稳定性提升上效果显著。

金属3D打印技术也为设备部件的外观定制提供了创新思路,可以在性能效能提升或保持不变的前提下生产具备个性化设计的零部件,彰显品牌形象。现场展出的铰链部件就是一例成功的尝试,在保障原有的支撑成形室门开合功能的基础上,增添了外观的美化设计,通过增材制造改进了外观效果。

传统铰链部件(上)和铂力特改良铰链部件(下)

传统铰链部件(上)和铂力特改良铰链部件(下)

02 金属3D打印产业生态链赋能千行百业

经济成本、产品良率、生产效率一直是工业制造的工艺路线的核心考虑点,质量和效率是推动大规模工业生产不断进步、成熟的永恒命题。金属3D打印技术不仅在机器人、民航、低空领域、新能源等产业大有作为,在装备制造、工业五金等方面,也能提供更优性能、成本可控的高质量制造方案。

通过金属3D打印技术重构常见的零部件设计,企业可快速响应市场需求,实现产品的迭代创新、降本提质增效。通过“重构—优化—再造”的循环,突破传统供应链限制,实现从标准化到柔性化生产的跨越;这不仅是技术闭环,更是生态变革的起点。

铂力特自成立以来,始终秉承“做得出,用得起”的理念,通过软硬件协同、工艺创新,不断完善产业配套能力,为各行各业提供更经济、更具创新价值的解决方案;未来也将与广大工业用户携手“换道赛车”,助推国家新型工业化建设,让金属增材制造技术赋能千行百业。