TCT Asia 2021,铂力特首次提出金属增材制造已经迈入“大·生产时代”,将会为制造业带来生产力的巨大提升,会与各个细分应用深度结合,重塑从设计到制造的整个逻辑和流程,从而掀起一场生产力发展的技术革命。

“大·生产时代”,意味突破了人们对于增材制造“成本高”、“效率低”,只能应用于单件小批量的试验研制场景的固有认知;重新在大规模、高效率、广泛应用场景下思考金属增材制造产线软硬件和制造流程的适配要求,让金属增材制造技术成为更多行业/企业的主流加工手段,在成本、效率、智能化、高质量、高柔性等方面提升企业的核心竞争力。

“大·生产时代”如火如荼地开展,需要面向更大尺寸零部件一体成形的设备和面向批量化生产的大尺寸、多激光设备的开发;更需要一系列的质量、性能保障手段,成本控制手段,效率提高手段。而让金属3D打印走向更广泛的工业制造业,更需要产品设计端的认可和协同。

铂力特自成立以来,秉承“做得出、用得起”的理念,不断解决金属3D打印技术在工程化应用、产业化应用的问题,让这项技术更广泛地应用在制造业,帮助工业制造提质、增效、降本、绿色低碳、循环发展,进而“让制造更简单,世界更美好”。

01 软硬件协同不断加码,持续提升设备的质量、效率

质量和效率是大规模生产持续翻越的“两座大山”,是工业制造业在发展过程中面临的永恒命题。寻找使用更高效率的方法制造更高质量的产品是工业企业的核心竞争力之一。

铂力特于2022年中国航展首次展示的“满舱”打印方案

铂力特于2022年中国航展首次展示的“满舱”打印方案

BLT品牌设备的研制初心,就是从材料工艺端出发,以生产场景需求为牵引,不断寻找“更好用”的设备。

多年来,铂力特设备产品团队面向大规模生产,不断通过优化设备硬件、软件,发挥软、硬件深度协同的优势,不断优化打印效率、提升打印质量、优化工艺参数,让更多的用户和行的业接受金属增材技术的“综合性价比”。

铂力特在行业内率先推出大幅面超多激光的方案,BLT-S400推出6激光,BLT-S450推出8激光,BLT-S600推出16激光,BLT-S800推出20激光,BLT-S1500和BLT-S1300推出26激光,BLT-S825推出24激光,BLT-S1025推出32激光解决方案,成倍提高打印效率。

2020年针对BLT-A160,BLT-S210,BLT-A300等向上供粉设备推出单向变速铺粉,BLT-A160单层铺粉仅需3秒,BLT-A300铺粉时间仅需5秒。2022年针对BLT-S310及其幅面以上的落粉设备推出动态变速铺粉,并协同软件方案智能识别零件打印区域的非打印区域,在铺粉质量不变的前提下,铺粉效率相较之前的方案提高至少30%。2023年推出单刀双向铺粉方案,较原双刮刀双向铺粉刮刀装调更简单更高效,双向铺粉质量更可靠。

通过吹风方案优化和工艺方案优化,可实现大层厚高致密度打印,支持变层厚打印,进一步缩短打印时间。

2019年开始,铂力特率先采用自研长寿命过滤器,并优化自动反吹清灰逻辑,对于大型设备率先推出并联过滤系统设计,有效保证打印过程连续不停机。

多年来,铂力特设备团队通过不断优化方案,在硬件设计上“多管齐下”,保障设备成形一致性。通过优化吹风方案,保证满版打印的一致性,保证良品率,并有效降低打印过程氩气消耗至2L/min以下。通过控温方案优化,保证打印过程舱室温度一致性,保证光学精度不丢失。

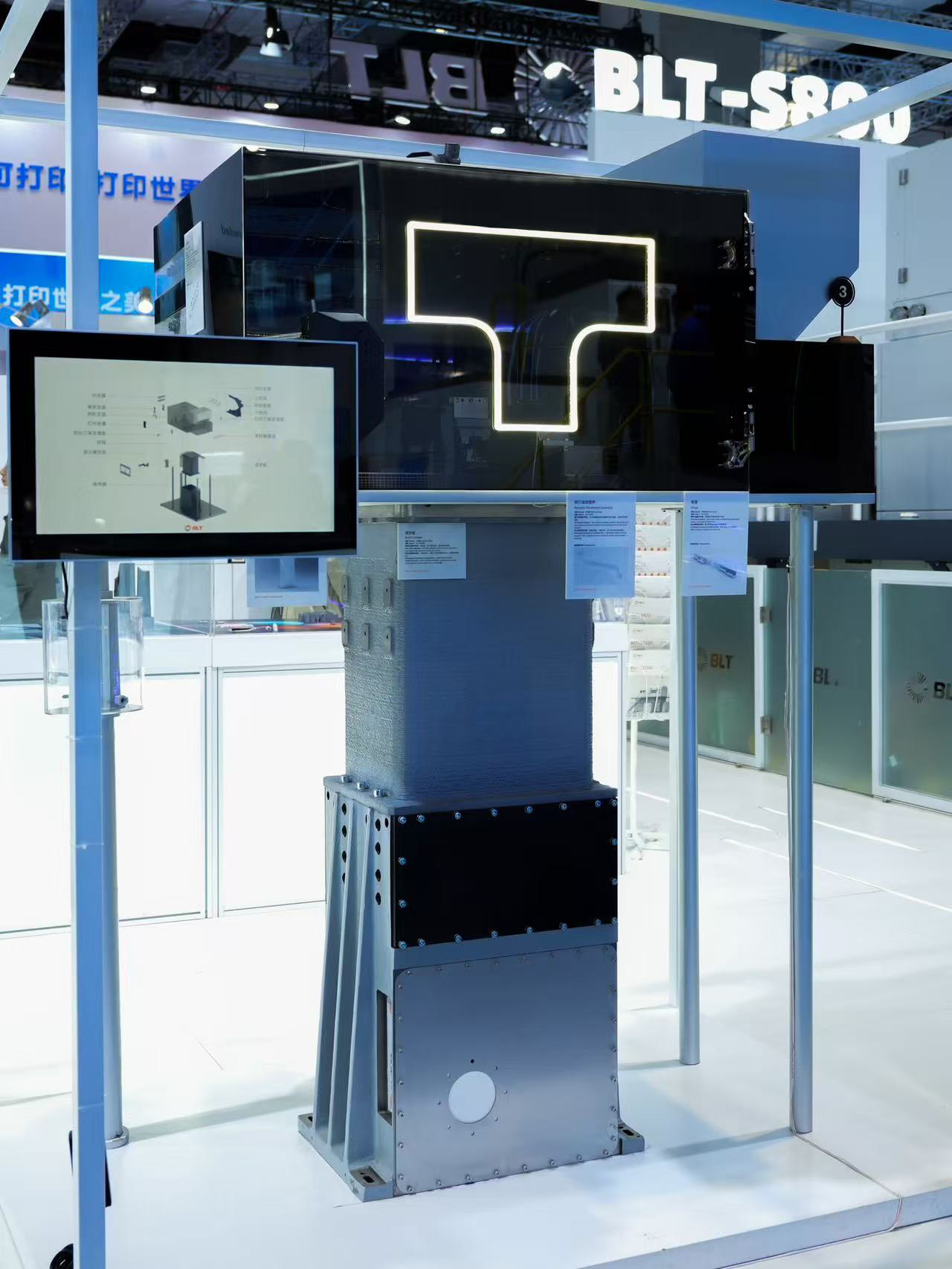

2023年,铂力特率先使用一体成形打印缸的方案,在全系列设备中批量应用。此方案可有效保证成形缸缸体结构强度,避免因打印过程中受热导致缸体变形和开裂的风险,保证设备长时间使用稳定性。

TCT Asia 2025 成形缸展品实拍

TCT Asia 2025 成形缸展品实拍

优化刮刀快速装调方案、高效洗气方案和打印完成后降温冷却方案优化、配合铂力特自研物料机科实现安全高效粉末回收,有效缩短炉间距,提高设备利用率。

铂力特在2019年率先推出了铺粉检测方案,并经过多轮迭代优化,从V1.0的采用图像特征识别算法标定缺陷信息进行闭环控制,到V2.0迭代为基于深度学习使用大量缺陷样本进行训练得到检测模型进行缺粉识别智能判断,再到V3.0引入注意力机制,引入新的机器学习算法,让铺粉检测更智能更准确,缺粉检出率可达99%。2024年推出的自学习平台,可支持用户自行训练模式,更有针对性地提高铺粉检测准确度。

为了协同硬件进一步提高设备一致性和长时间运行稳定性,铂力特不断丰富过程监控手段,完善过程质量记录。2024年铂力特在原过程数据采集和图像采集的基础上,增加视频监控功能,支持对设备准备和打印全过程进行录制,可实现照片、视频的本地一键调取,质量追溯时一目了然。

2023年推出的BLT-BP V2,全面适配BLT所有多光设备,剖分和打印效率进一步提升,率先推出可移动搭接线功能,多光效率更均衡。

2024年铂力特推出BLT-AutoCal振镜自动校正方案,解决了传统多光振镜校正时间长、人工操作繁琐易出错的问题,校正精度可稳定保持在0.03mm以内。

02 聚焦产线自动化,打造金属增材制造“黑灯工厂”

BLT品牌设备在研制之初就瞄准了大规模生产,在构架时即聚焦模块化、数字化、智能化、无人化,并一步一步地应用总线技术、RFID、MES、机器学习、人工智能等先进技术提升设备的“智力”,并通过逐步构建完善的粉末流转链路,瞄定金属增材制造“智慧产线”生态,逐步建设金属增材制造“黑灯工厂”。

2023年,BLT设备产品生态基本可选配完整的粉末循环系统模块;可自由搭配集成式或分体式粉末循环系统——分体式粉末循环系统支持“一对多”的灵活配置,最多可同时服务于4台打印设备,有效提升设备利用率和生产效率,助力企业实现降本增效的目标。

2025年,铂力特全球首发BLT自动化产线方案,已在西安总部稳定运行9个月,可集成8台打印设备,包含产线总控模块、粉末循环模块、物料转运模块、粉末清理模块、基材拆装模块及废料回收模块,覆盖金属增材制造生产过程中的关键环节,打造出一条具备强大生产能力和连续运行特性的智能化生产系统,为行业提供了一种全新的批量生产解决方案。未来铂力特会将产线方案拓展至航空航天、医疗、汽车等更多领域,推动大型零件的智能化生产。

03 让金属3D打印走进千行百业,重构未来的无限可能

多年来,铂力特不断“精技术、研应用、拓市场”,通过加大研发、技术熟化、降本增效等一些列措施,将金属增材技术从航空航天,逐步扩展到医疗、模具、汽车、石油化工、商业航天、新能源、消费电子、机器人、运动消费品等、甚至是时尚消费品领域;无数个新领域、新应用,因为使用金属增材技术提升了性能、优化了功能、缩短了交货周期、加快了迭代速度、减少人工、升级了供应链、改善了传统工艺的碳排放和环境污染等问题。可以说,金属3D打印已成为产品创新、品质优化、降低成本、企业转型、产业升级的主要手段。

例如在商业航天领域,超30家用户通过使用金属3D打印技术,缩短研制周期,提升发动机、主捆绑等关键部件的性能,成功试车、发射。机器人领域,铂力特帮助华力创等伙伴对关键结构件进行优化设计,减少零部件数量、一体成形,降低了装配及加工难度。在确保内部结构精度的同时,显著降低了加工成本,并提升量产能力。在消费电子领域,铂力特帮助荣耀、OPPO等品牌,通过改善材料加工工艺、进行结构设计,开发出显著提升终端产品性能的关键结构件,并实现批量生产。

TCT Asia 2025 铂力特现场展示的部分应用场景

TCT Asia 2025 铂力特现场展示的部分应用场景

TCT Asia 2025,铂力特现场展示了BLT品牌设备中部分零部件创新产品,直观诠释了增材制造技术应用在五金和机械制造领域的无限可能。

目前BLT品牌设备中,设备功能类、接头类、支座类总计十余种零部件由铂力特设计、3D打印,在Z轴核心运动系统稳定性、铺粉系统运行效率、循环系统稳定性等方面均有显著提升。

未来如潮涌,奔流不可挡。铂力特将坚定不移地进行技术创新、质量提升、服务优化,助推金属增材制造大生产时代高质量发展。

-2025-大标题-scaled.jpg)

-1024x682.jpg)